Der Gasometer Oberhausen

Funktion

Bei der Roheisenerzeugung in den Hochöfen der Gutehoffnungshütte (GHH) fielen große Mengen Gichtgas an. Ebenso entstand Koksgas bei der Koksherstellung in der Kokerei. Nicht die gesamte Menge der Gase wurde von den produzierenden Werken gebraucht. So wurden vor der Existenz des Gasometers die Überschußmengen unnütz abgefackelt.

Nach der Fertigstellung 1929 diente der Gasometer als Zwischenspeicher dieser Gase. Die gasproduzierende Hochöfen und Kokereien leiteten überschüssiges Gas in den Gasometer. Die Abnehmer waren z.T. die Werke selbst, zum anderen Teil die Ruhrchemie, die Martinstahlwerke sowie die Blechwalzwerke. So war der Gasometer Teil eines großen Gasverbundsystems innerhalb der GHH.

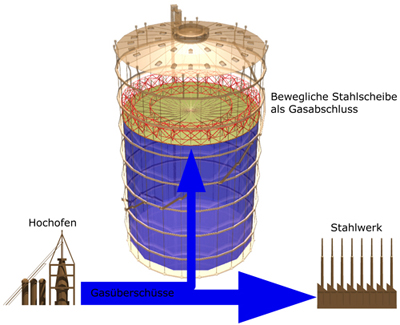

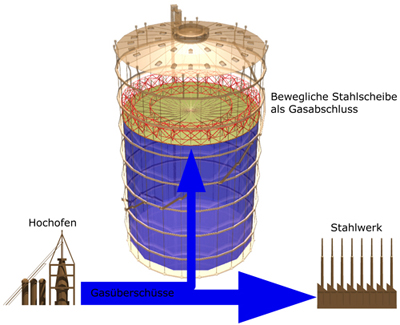

Im Innern des Gasometers befand sich eine bewegliche Stahlscheibe, unter die das Gas gepumpt wurde. Je nach Gasmenge glitt die Scheibe im Behälter auf und ab.

Der in den Hochöfen entstandene Gasüberschuss wurde z.T. direkt zu den Stahlwerken geliefert, z.T. im Gasometer zwischengespeichert.

Viel ein Hochofen aus oder lieferte nicht genug Gas, entnahm das Stahlwerk die benötigten Mengen dem Gasometer.

Gasproduzenten und Gasabnehmer im Verbundsystem

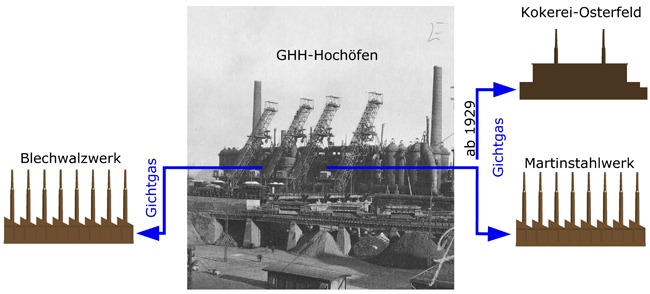

Die Hochöfen der GHH-Eisenhütten I und II lieferten ihr Gichtgas an die Stahlwerke der GHH und ab 1929 auch an die Kokerei Osterfeld.

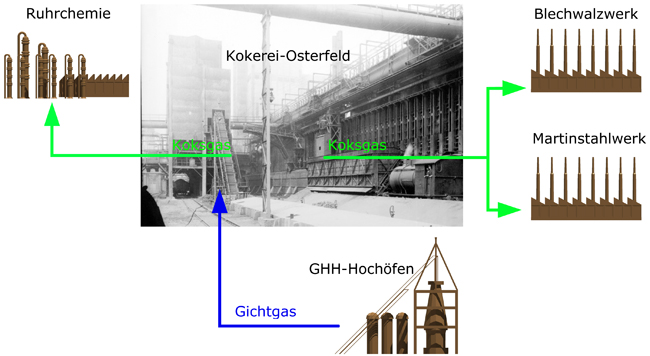

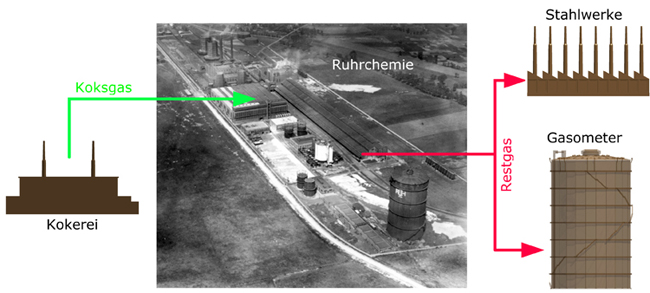

Die 1928 erneuerte GHH-Großkokerei bei der Zeche Osterfeld nutzte erhebliche Mengen des anfallenden Gichtgases zur Befeuerung ihrer Koksöfen. Das frei gewordene Koksgas konnte somit der Ruhrchemie und den Stahlwerken verfügbar gemacht werden.

Die Ruhrchemie nutzte das Koksgas der Kokerei Osterfeld zu Herstellung von Düngemittel. Überflüssiges Gas (Restgas) wurde wieder den Stahlwerken zugeführt und / oder im Gasometer gelagert.